|

AKIŞ VE YÜZEY DÜZENLEYİCİLER Akış, sıvı tarafından harekete karşı gösterilen dirençtir. Yüzey düzgünlüğü, boyanın uygulamadan sonra fırça izi, portakallanma, tepeler, krater, iğne deliği gibi yüzey bozukluğu izi bırakmadan akabilme yeteneğinin bir ölçüsüdür. Genellikle iki terim arasında hiçbir ayırım yapılamaz. Eş anlamlı olarak kullanılırlar. Yüzey bozuklukları uygulama sırasında ya da uygulamadan sonra ortaya çıkar. Bu kusurlar ürün kalitesine olumsuz yönde etki eder. Boya yüzeyinde görülen kusurlar;

AKIŞ VE YÜZEY DÜZGÜNLÜĞÜNE ETKİ EDEN FAKTÖRLER

Yüzeyin pürüzsüzlüğü önemlidir. Yüzey pürüzlülüğü arttıkça, yüzeyi düzgünleştirmek için daha fazla boya kullanmak gerekir. Gereğinden fazla boya kullanılması boyanın kalın tatbik edilmesine sebep olur, üniform bir kuruma sağlanamaz ve yüzeyde buruşma olur. Bu durum yüzeye uygun bir astar boya uygulanarak giderilebilinir. Ayrıca yüzeyin kirliliğide son derece önemlidir. Yüzeydeki yağlar, toz, asit artıkları vs. boya yüzeyinde negatif etki yaparak yüzeyde küçük kraterlerin oluşumuna sebebiyet verebilir. Uygulama esnasında kullanılan malzemelerde yüzey düzgünlüğüne etki eder. Örneğin bir fırça, kıllarının tipine ve fırçanın şekline göre uygulamada daha fazla veya az fırça izi bırakabilir.

Genel konuşmak gerekirse meslekten olmayan herkes hatırlayacaktır ki, film ne kadar kalın uygulanırsa yüzey o kadar pürüzsüz olacaktır. Ne yazık ki bunun bazı olumsuz sonuçları vardır. Bazı boyalarda; özellikle yağ esaslı boyalarda film kalınlığı ile kuruma arasındaki ilişki çok önemlidir. Boya çok kalın tatbik edildiğinde hava alt tabakaya nüfuz edemez ve bu bölgede kuruma gecikir. Üst tabakada kuruma daha hızlıdır. Kuruyan tabakanın altında kalan tabakaların sertleşmesi imkansızdır. Bu durumlarda boya yüzeyinin buruşmasına sebebiyet verir. Islak film kalınlığının bir diğer olumsuzluğu ise dikey yüzeylerde akmaya sebep olmasıdır.

Viskozite veya daha açık olarak uygulamadan sonraki rheolojiksel davranış çok önemlidir. Örneğin çok düşük viskozite akmaya neden olur. Aynı zamanda düzgün olmayan yüzeylerde, boyanın çukur olan yerlerde fazlaca birikmesine, ayrıca örtme kabiliyetinin zayıflamasına neden olur. Boyanın tatbik viskozitesinin tavsiye edilen değerden yüksek olması ise yüzeyin portakal kabuğunda olduğu gibi pürüzlü bir hal almasına ve fırça ile uygulamalarda ise fırça izi bırakmasına sebebiyet verir.

Boyanın sıvı halden sertleşmesine kadar geçen zamana Kuruma Zamanı denir. Bu fiziksel durum (kuruma zamanı) boyanın içerdiği solventlerin buharlaşma oranına bağlı olduğu gibi solvent buharlaşması sırasında boya bileşiminin değişiminede bağlıdır. Düzgün bir yüzey, solvent buharlaşmasının hızı kontrol edilerek sağlanabilir. Aksi takdirde matlaşma, buruşma gibi sorunlar oluşabilir. Ayrıca kuruma zamanını; sıcaklık ve nem, boyanın tatbik edildiği yüzeyin cinsi, film kalınlığı gibi faktörlerde etkiler.

Yüzey gerilimi, iyi film formasyonuna katkıda bulunan çok önemli bir kriterdir. Yüzey gerilimi, bir sıvıyı bir arada tutan ve mümkün olan en küçük hacmi almasını sağlayan kuvvettir. Yüzey gerilimi, yüzey kusurlarının ortaya çıkmasında önemli bir etkendir. Yüzey gerilim farklılıkları, boya içindeki solventlerin buharlaşması ya da reçinelerin karşılıklı etkileşimi ya da dış sebeblerden dolayı olabilir. Boyanın yüzey gerilimi, uygulanacak yüzeyin yüzey geriliminden düşük veya eşitse yüzeyi ıslatacak ve pürüzsüz bir yüzey sağlanacaktır. Örneğin: Mineral alkollerin içersinde çözünmüş soya alkid bazlı boya, düşük yüzey gerilimine sahip olduğundan bir çok katı yüzeyde ıslatma kusurlarını göstermezken, melamin reçine ve uygun polar solventlerin kombinasyonu olan yağsız bir polyester yüksek yüzey gerilimine sahip olduğundan kraterlenmeye karşı yüksek hassasiyet gösterirler.

Havadan gelen etkenlerle boya yüzeyinin kirlenmesi kontrol edilmesi en zor faktörlerdendir. Yağlı toz veya sis, solvent damlacıkları vs. henüz ıslak filmde kraterler oluşturabilir. Boyaya gerek tatbikat sırasında, gerekse kururken yapışan toz zerreleri, boya açıldıktan ve bir süre bekledikten sonra yüzeyde bağlıyan kaymak tabakasının kullanım sırasında alınmadan karıştırılıp kullanılması ve fırçaların iyice temizlenmeden tekrar kullanılması film yüzeyinde önlenmesi çok güç parçacıkların oluşmasını sağlar. YÜZEY KUSURLARININ TİPLERİ

Boyanın çabuk uçan solvent kombinasyonları ile inceltilmesi, tatbik viskozitesinin tavsiye edilenden daha yüksek olması, tabanca ile yapılan uygulamalarda yüzey ile tabanca arasında normalden az yada daha fazla mesafe bulunması yüzeyin portakal kabuğu gibi görünmesine sebeb olur. Bu da boya filminin parlaklığını azaltır. Portakal kabuğu yapıları sergileyen kaplamalar bazen arzu edilebilir. Çünkü çok geniş yüzeylerde yüzeyin pürüzlülüğünü gizlerler. Bu yüzden sığ, gerilmiş, düzgün vadiler tercih edilebilir. Orta derece bir portakallanma sanayi boyalarında daima kabul edilen sınırlar dahilindedir.

Üretimde pigmentlerin iyi ıslanmaması veya boyada hava kabarcıklarının bulunması, boyanan yüzeyde toz ve kirler, alt kat kurumadan son kat tatbikatı vs. gibi sebeplerden dolayı boya filminde toplu iğne başı büyüklüğünde delikçikler (pinholing) oluşabilir. Boya filmi kalınlığı arttıkça bu delikçikler azalır.

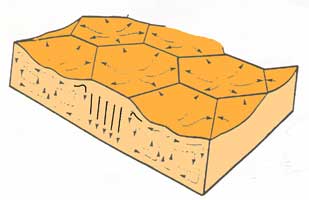

Uygulamadan sonra boya filminden solventler buharlaştıkça, sıcaklıktaki, arayüzey gerilimindeki ve yoğunluktaki farklılıklardan dolayı girdap akımları oluşur. Film yüzeyinde solventlerin buharlaşması, yüzey sıcaklığını azaltır, özgül ağırlığı ve viskoziteyi arttırır.Bunun sonucunda film içeriye geri batar.Boyanın alt tabakalarında, solventlerce zengin ve düşük yüzey gerilimli boyanın üst tabakalarına atılım yapar (solvent içeriğince zayıf olan) ve yüzeye yayılırlar. Böylece, buharlaşmak için solventlere izin verirler. Boya, devamlı üst ile aşağı katmanlar arasında dengeyi sağlamak için uğraştığından, bu yükselme, yayılma, batma sürekli tekrarlanır ve burgaçlara sebeb olur. Bunlar Bernard Hücreleri olarak bilinir. Boya hücre kenarlarından batar.

Bu burgaç akışı, değişik pigmentlerin kullanıldığı sistemlerde daha açık olarak ortaya çıkar. Çeşitli pigmentlerin farklı taşınırlığı, yüzmeye, bu yüzdende pigment ayrışmalarına sebeb olur. Boya kuruduğunda ise bu taneciklerin çevrelediği hücreler daha belirginleşerek daha farklı renkler oluşar ki buna floating denir. Daldırma boyalarda, bu girdap hücreleri, uzatılırlar ve parelel çizgiler ya da ipeklenme olarak karşımıza çıkarlar. (Streaking or Silking)

Boyanın yüzey gerilimi, uygulanan yüzeyin yüzey geriliminden büyükse boya bu bölgeyi ıslatamayacak ve boya yüzeyinde kraterler oluşacaktır. Ayrıca uygulanacak yüzeyin yağlı, tozlu ve değişik dış etkenlerden dolayı kirli olması da yüzey gerilim balansını bozarak kratelenmeye sebebiyet verecektir. Kraterlenmenin bir diğer sebebi de boya formülasyonlarında kullanılan ıslanması zor ve çözünmeyen maddeler; yağ damlacıkları, jel partiküller, silikalardır. Eğer kraterlerin etrafındaki boya akarsa katı yüzeyine kadar ulaşan iğne delikleri oluşur. Bu durumda yüzeyin hareketi mümkün değilse, çeşitli şekillerde ve değişen boyutlarda oluşacak kraterler kalır.

Kirlenmenin derecesine bağlı olarak, cissing, balık gözü gibi sorunlarda belirir. Cissing boyanan satıhta iyi ıslanmama neticesinde küçük ve dibi yansıtan delikçiklerin oluşmasıdır. Çoğunlukla yuvarlak olan bu bölümlerde film çok incelmesine rağmen tamamen kopmamıştır ve halkaların çevresinde oldukça kalın bir film oluşmuştur.Ayrıca tatbikat sırasında hava sıcaklığının çok düşük olması, boya ile tatbik edilen yüzey arasındaki ısının çok farklı olması, incelticinin yanlış seçimi ya da boyaya çok azda olsa silikon bulaşması Cissinge sebebiyet verir. Bütün bu yüzey kusurlarını gidermek için yüzey akış ve düzleme ajanları kullanılır. YÜZEY AKIŞ VE DÜZLEME AJANLARI Boyada; üniform, düzgün bir yüzey oluşturmak ve ideal bir akış arzu edilen bir durumdur. Boya filminde oluşan yüzey kusurlarının en önemli sebeblerinden biri olan yüzey gerilim bozukluklarını gidermek için bir takım ajanlar kullanılır. Bu ajanlar, sebebleri yukarıda bahsedilen yüzey gerilim farklılıklarını minimize etmekte tesirlidir. Yüzey kusurlarını elimine etmek için katının da ıslatılması önemlidir. Katının ıslanması katının kritik yüzey gerilimine ve boyanın yüzey gerilimine bağlıdır. Genel kural, boyanın yüzey gerilimi katının yüzey geriliminden düşük olmalıdır. Yüzey akış ve kontrol ajanları kullanılmadan yapılan bir boya özellikle sprey uygulamalarda açıkça yüzey kusurları gösterirken (özellikle güçlü portakal kabuğu), kullanılan boya ise mükemmel bir yüzeye ve yüksek parlaklığa sahiptir. Basitçe, bunun anlamı yüzey akış ve kontrol ajanları yüzey akışını boya filminin üzerinde oluşturdukları ince tabaka sayesinde geliştirirler (su üzerindeki yağ gibi). Kuruma sırasında bu alanı stabilize ederler ve kraterleri, yırtıkları, portakal kabukları vs. nin oluşumunu engellerler.

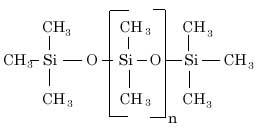

Boya yüzeyinde oluşan bu kusurları gidermek, yüzey gerilim farklılıklarını ortadan kaldırmak için kullanılan ajanlar silikonlar ya da polyakrilatlardır. Silikon yapıda olanlar yüksek yüzey gerilim farklılıklarını dengelemekte çok başarılıdırlar. Kimyasal yapılarındaki bağlardan dolayı, boyanın yüzey gerilimini hızla düşürerek sürülen yüzeyin de ıslanmasını sağlayarak yüzey problemlerin üstesinden gelirler. Silikon ajanları, metilfenil siloksanlar hariç, özellikle pigment yüzmesi, kraterlenme gibi yüzey kusurlarını gidermekte hem de yüzey kayganlığını ve çizilme direncini arttırmak gibi değişik kullanım alanlarına sahiptirler. Silikonları üç grupta sınıflandırabiliriz: dimethypolysiloxanes ya da silikon yağları, methylphenylsiloxanes ve en önemlisi modifiye polysiloxanes. Dimetil ve modifiye polisiloksanlar yaptıkları eyleme göre akriliklere benzeyen metilfenilpolisiloksanlardan daha etkilidir. Dimethypolysiloxsanlar boyada kullanım alanlarına göre değişik viskozite derecelerinde ya da molekül ağırlığında bulunurlar. (mPa-s)

Molekül ağırlığı ya da viskozitesi düşük olan ve çok sayıda olan bu silikon tiplerinin boya kimyacısı için en iyi seçimi çok zordur. Doğru ürünü bulduktan sonra bile, verimli olacak doğru konsantrasyon belirlenmelidir. Çünkü ciddi yan etkilere sebep olunabilir. Bu kritik konsantrasyonlar, farklı boya sistemlerinde çokça değişirler. 5-50 cp viskozite sınırları içinde bulunan alçak molekül ağırlıklı silikonlar, pigment ayrışmalarının ve yüzmelerin engellenmesinde pozitif etki gösterirler. 100-350 cp olanlar pigment yüzmelerinde, kayganlık ve çizilme direncinin arttırılmasında, 5000-50,000 viskozite aralığında olan dimetilpolisiloksanlar köpük giderici ajanlar olarak kullanılırlar. İleri derecede yüksek viskozitelerde, uyumsuzluk düzenli kraterlenme sayesinde görünür hale gelir, bu yüzden ürünün bu tipi hammerton ajan olarak kullanılır. Polieter modifiye polisiloksanlar da yüzey gerilim farklılıklarını minimize etmekte ve yüzey kusurlarını gidermekte çok etkilidirler. Polieter zincirlerinin yapısı farklıdır. Polar (hidrofilik) ya da non polar (hidrofobik) olabilirler. Seçilecek tipine göre polariteyi kontrol edebilirler ya da az değiştirebilirler. Örneğin, polieter zinciri polar ise polariteyi yükseltir ve bu tip ajanlar suda çözünür ve polar boya sistemleri için çok uygundur. Dozajları çok dikkatli kontrol edilmelidir. Modifiye silikonların bazı tipleri hidroliz ile bozulabilir ve bu yüzden kraterleri ilerletebilirler.

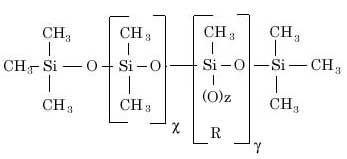

Organically modified polysiloxane: R=polyalkylene yada diğerleri. Eğer z=0 ise ürün stabildir. Eğer z=1 ise ürün hidroliz olacaktır. Eklenecek miktarlar, toplam formülasyonda % 0.01 ile 0.5 arasında değişir. Yüksek etkinliklerinden dolayı kulanım miktarları aşırı derecede kritiktir ve tamamen doğru karar verilmelidir. Aksi taktirde uygunsuz yüzeylerin oluşumuna (kraterlenme v.s) yol açabilir. (SEM 113 Solvent bazlı boyalarda yüzey gerilim farklılıklarını minimuma indirgeyerek yüzey kusurlarını yok edecek şekilde özenle hazırlanmıştır.) Diğer bir yüzey akış ajanı olarak kullanılan akrilik esaslılar ise silikonlar kadar değişik kullanım alanına sahip değillerdir. Poliakrilatlar sadece küçük yüzey gerilim faklılıklarını dengeleyebilirler. Boyanın yüzey gerilimini ya az azaltırlar ya da hiç azaltmazlar. Katıyı ıslatmaktada başarılı değillerdir. Bunlar daha çok akışın arttırılmasında kullanılırlar. Bir çok solvent bazlı boya sistemlerinde, iyi bir akış sağlamak, yüzey özelliklerini arttırmak, köpük ve gaz çıkarmadaki ek özelliklerinden dolayı boya formülasyonlarının vazgeçilmez ajanlarıdır. (LACTOSEM N ve LACTOSEM L yüksek molekül ağırlığından ve özel yapısından dolayı,tüm solvent bazlı sistemlerde, iyi bir akış, iyi yayılma ve yüzey sağlayan, köpük ve gaz giderici olarak kullanılan akrilik esaslı yüzey düzenleyicilerdir.) (Ayrıca yine yüzey kusurlarının doğmasına sebeb olan köpük sorunlarını gidermek için ise Solvent bazlı sistemler için SEM ANTIFOAM 020 formüle edilmiştir.) Akrilik bazlı yüzey düzenleyicilerde de kullanılacak miktar dikkatlice belirlenmelidir. Çünkü iyi gaz ve köpük çıkarmak için gerekli miktar genelde krater oluşumu için gerekli olan miktara çok yakındır. Tavsiye edilen ilave miktarlar toplam formülasyonda %0,5 ile 2,0 arasındadır. Akış ve yüzey düzenleyiciler genellikle bitmiş boyaya ilave edilirler. |

|||||||||||||||||||||